Besonders kompliziert stellt sich der Aufbau eines Abgasturboladers eigentlich nicht dar. Auf einer Welle sitzen eine von den Motorabgasen angetriebene Turbine und ein Turbokompressor (Verdichter), der die nötige frische Verbrennungsluft ansaugt und anschließend mit erhöhtem Druck (ca. 0,3-0,9 bar) in die Zylinder des Motors presst. Vorgeschaltet ist diesem System in den meisten Fällen ein Ladeluftkühler (Intercooler), denn nur kühle Luft ist sauerstoffreich und bringt im Brennraum die gewünschte Mehrleistung, macht also dem Gesamttriebwerk regelrecht Beine. Das Prinzip hat sich bei Dieselmotoren im Alltag bewährt, bei Rennmotoren wurde es bereits in den 70ern praktiziert, galt aber dabei als nicht gerade zurückhaltend im Verbrauch. Ökologie und Ökonomie erfordern immer neue Techniken und so wurde, fast zeitgleich mit dem Downsizing der Motoren (geringere Hubräume und weniger Zylinder) auch der Abgasturbo für Benziner quasi wiederentdeckt, um fehlende Leistung zu kompensieren. Dieses System hat aber auch dazu geführt, dass aus weniger Hubraum sogar ein beachtliches Mehr an Leistung generiert werden konnte bei gleichzeitigem Rückgang der spezifischen Verbrauchswerte.

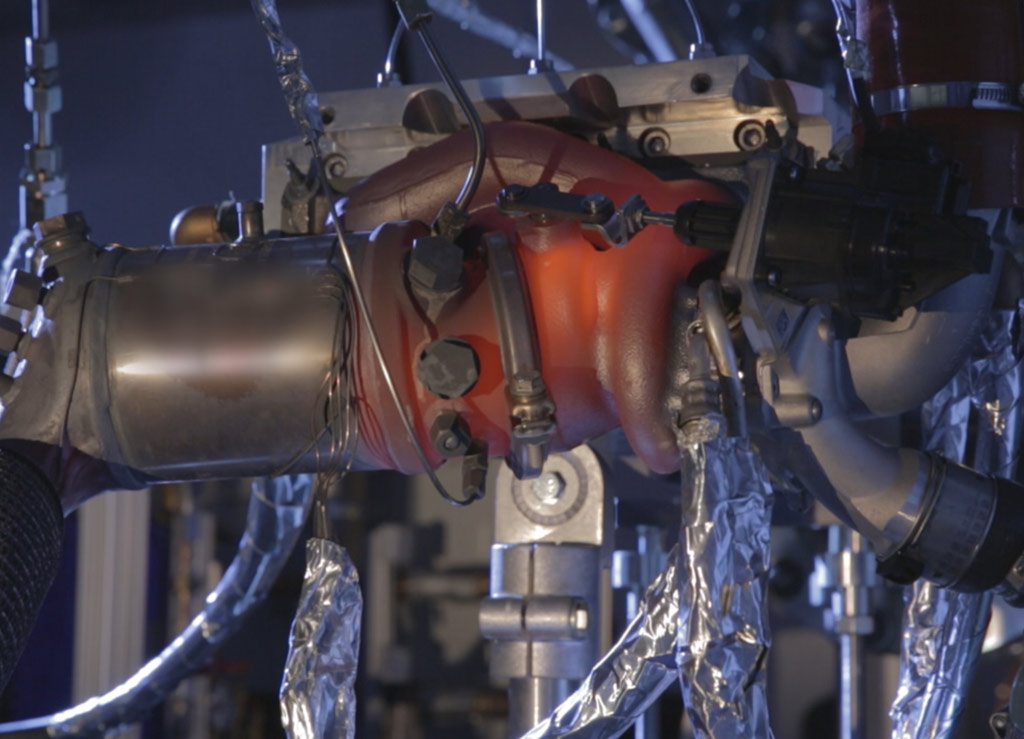

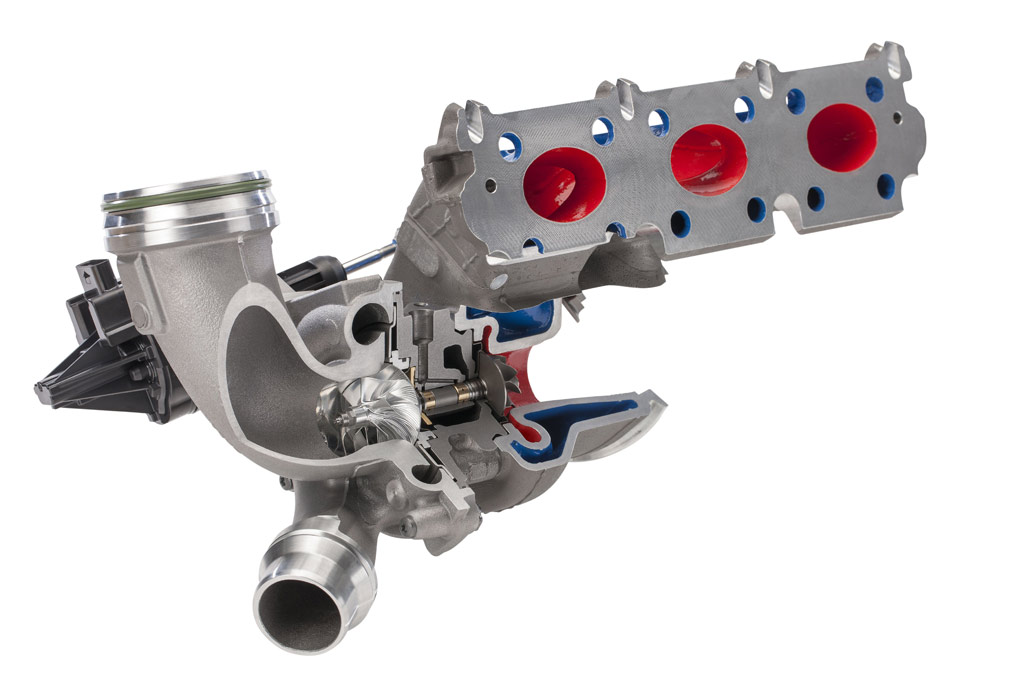

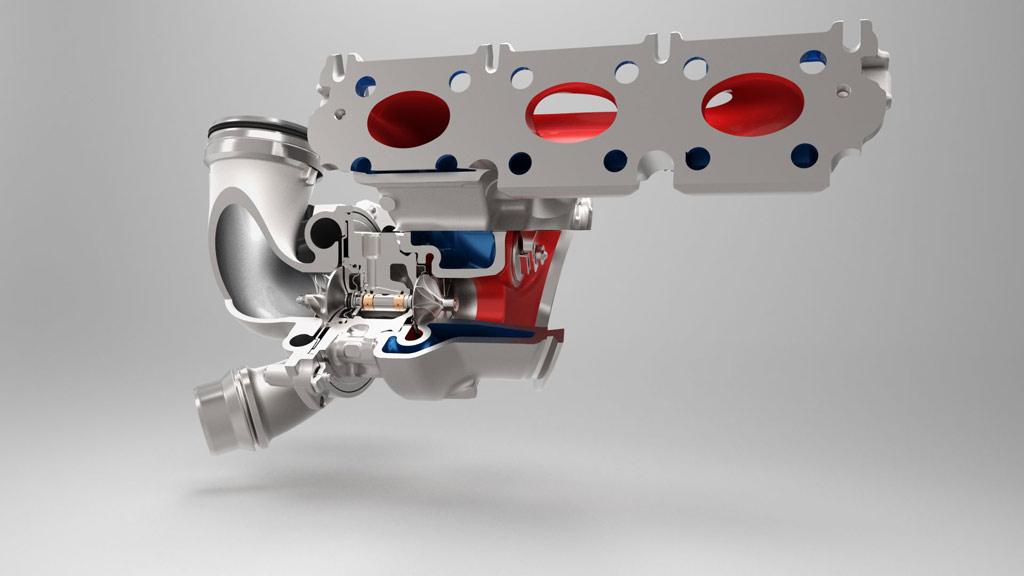

Nun erweitert der Technologiekonzern Continental Automotive, in diesem speziellen Bereich ein noch relativ junger Technikpartner, sein Portfolio im Turboladerbereich um einige Neuheiten. Bislang war Stahl das überwiegende Basismaterial für Abgasturbos, die bei hoher Last sogar zu glühen begannen. Das wirkte sich nicht gerade vorteilhaft auf die umliegenden Komponenten aus. Der Konzern setzt nun auch Leichtmetall (Aluminium) ein. Mit diesem Leichtbauwerkstoff werden etwa 30 % Gewicht gegenüber herkömmlichen Stahlturboladern eingespart. Diese neueste Wunderwaffe im Turboladergeschäft ist die erste Version überhaupt, die mit einem Turbinengehäuse aus Aluminium gebaut wird. Die Bayerischen Motorenwerke (BMW) setzen diese aktuelle Errungenschaft bereits im Dreizylinder-Ottomotor ein. Die technischen Vorteile sind noch überzeugender als die reine Gewichtsersparnis: die stählernen Kollegen heizen sich enorm hoch auf, vor allem bei Volllast. Die aktuelle Conti-Variante heizt sich außen auf nicht mehr als etwa 120 Grad auf und selbst im Inneren werden nur noch etwa 350 Grad erreicht. Da glüht folglich nichts mehr, sie behalten einen kühlen Kopf. Udo Schwerdel, Projektleiter dieser Produktlinie im Hause, erklärt diesen Vorzug mit dem doppelwandigen Alugehäuse, das den heißesten Bereich mit einem kühlenden Wassermantel umgibt. Dadurch wird auch der Abgasstrom mit gekühlt, der Katalysator geschont, der somit auch weniger schnell altert. Die Münchener Motorenbauer waren von Anfang an in die Neuentwicklung mit involviert. Während die weiterhin gebauten stählernen Lader im neuen Werk im tschechischen Trutnov entstehen, werden die leichteren Alugeschwister in Kooperation mit Schaeffler in Lahr gebaut. In der Konzernzentrale rechnet man im Bereich der Benzinmotoren plus Turboaufladung mit einem Wachstum im zweistelligen Bereich.

Der Abgaslader:Bei den Dieseln nicht mehr weg zu denken, bei den Ottomotoren mit großem Gegenwarts- und Zukunftspotential.

Text: Frank Nüssel/CineMot

Quelle: Automobil Produktion/Fuchslocher

Fotos: Continental Automotive