Delphi hat eine neue Generation von Common Rail-Injektoren entwickelt, die schneller und mit weniger Energie arbeiten. Ihr Geheimnis: Die Düsennadel wird direkt vom Piezoelement angesteuert.

Damit lässt sich allein durch eine höhere Abgas-Rückführrate der Stickoxidausstoß um bis zu 30 Prozent verringern, denn bei gleichem Einspritzdruck und Partikelausstoß ist die Abgas-Rückführrate der Stickoxidausstoß höher.

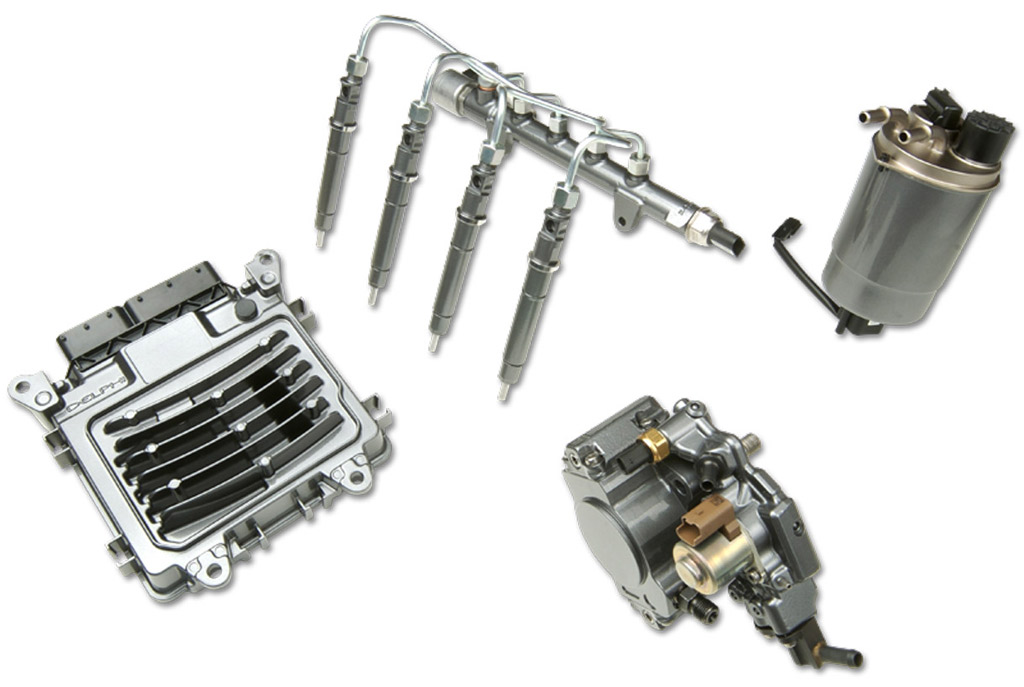

Das System senkt auch deutlich den Kraftstoffverbrauch, weil es mit weniger Energieverlusten arbeitet und auch die Hochdruckpumpe zur Erzeugung von bis zu 2.000 bar kleiner dimensioniert ist. Allein das neu gestaltete Hydraulikkonzept der innovativen Injektoren spart ein bis zwei Prozent Kraftstoff im Vergleich zu herkömmlichen Hochdruck-Einspritzlösungen. Insgesamt addiert sich der Verbrauchsvorteil auf bis zu 5 Prozent. Schließlich können zusätzlich auch der Raildruck reduziert oder alternativ die Regenerationsintervalle des Partikelfilters verlängert werden. Der neue Mercedes-Benz C 250 CDI BlueEFFICIENCY profitiert als weltweit erster Pkw von der revolutionären Delphi-Technologie. Sein Motor ist die erste Variante der komplett neuen Vierzylinder-Motorenbaureihe OM 651, die Mercedes-Benz im Herbst 2008 präsentiert hat. Alle drei Motorvarianten verfügen über Diesel-Einspritzsysteme von Delphi. Die neue Vierzylinder-Diesel-Motorengeneration erfüllt die EU5-Abgasgrenzwerte und setzt bei der Leistungs-entfaltung und beim Drehmoment sowie beim Kraftstoffverbrauch neue Maßstäbe. Bei der patentierten Delphi-Technik wird die Injektornadel direkt und ohne Umwege von einem keramischen Piezoelement angeregt, nicht wie sonst üblich indirekt über einen elektrohydraulischen Regelkreis. Durch die direkte Ansteuerung erreicht Delphi sehr schnelle Öffnungs- und Schließzeiten des Nadel-Ventils im Injektor und somit einen früheren Einspritzbeginn und eine verbesserte Mengenzumessung. Da die direkte Ansteuerung der Düsennadel leckagefrei arbeitet, wird kein unter Hochdruck stehender Kraftstoff mehr in den Rücklauf geführt, was im Vergleich zu herkömmlichen Injektoren bis zu einem Kilowatt Leistung und kostenintensive Kraftstoffkühler einspart. Diesen Fortschritt, den der neue direkt angesteuerte Piezo-Injektor in punkto Emissionen bietet, reduziert den Aufwand bei der Abgasnachbehandlung. Zum einen können kleinere Partikelfilter eingesetzt werden, alternativ kann vielleicht sogar komplett auf eine Nox-Nachbehandlung verzichtet werden. Zum anderen kann im Oxidationskatalysator die Menge der immer kostspieligeren Edelmetalle signifikant reduziert werden. Das neue, direkte Ansteuerungsprinzip der Düsennadeln verursacht keinen Rücklauf von unter Hochdruck stehendem Kraftstoff mehr. Die gesamte Kraftstoffmenge wird eingespritzt. Dadurch werden die thermischen Verhältnisse des Systems so verbessert, dass selbst bei einem Raildruck von 2.000 bar keine Kraftstoffkühlung mehr notwendig ist.

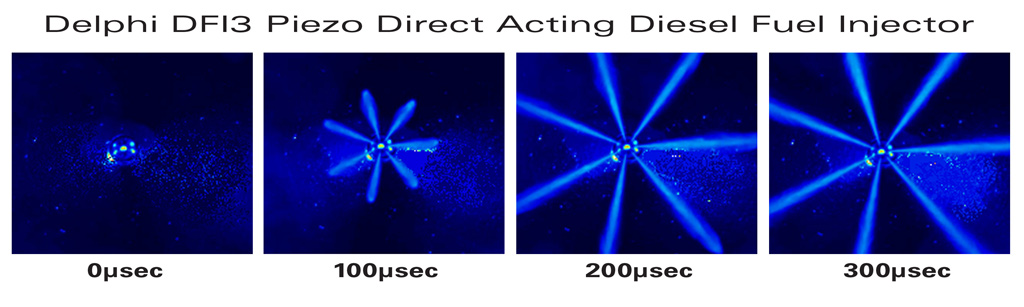

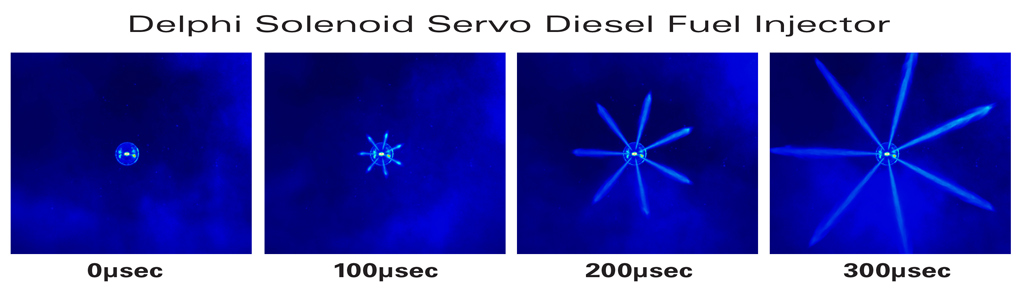

Der Piezo-Aktuator besteht aus einem keramischen Material, das unter elektrischer Spannung blitzschnell eine Hubbewegung erzeugt. Dadurch wird die Düsennadel in weniger als 100 Mikrosekunden geöffnet oder geschlossen. Insgesamt sind so pro Arbeitszyklus sieben oder noch mehr separate Einspritz-vorgänge technisch möglich. Für kleinere Auslenkungen – etwa bei Piloteinspritzungen steuert Delphi die Düsennadel direkt mit dem Piezo-Aktuator an. Um größere Nadelhübe – etwa bei Haupteinspritzungen zu erzeugen, schaltet Delphi noch einen hydraulischen Verstärker zwischen Piezoelement und Düsennadel. Mit diesem Konzept vermeidet Delphi den sonst üblichen elektrohydraulischen Regelkreis. Außerdem kann der innovative Injektor so den Kraftstoff schneller, präziser und mit einem höheren Druck – bis zu 2.000 bar – in den Brennraum einspritzen als ein herkömmlicher Injektor.